Potkategorije

Korak prije lakiranja je kvalitetna priprema dijelova. Kemijskom pripremom, čistimo i odmastimo površine komada za optimalnu završnu obradu. Praonice i tuneli dizajnirani su za rad s deterdžentima na bazi vode, kombinirajući kemijsko, toplinsko i mehaničko djelovanje, kako bi se jamčilo izvrsni rezultati i eliminirali svi tragovi nečistoća i prljavštine.

Tijekom godina Eurotherm je razvio niz sustava za pranje koji zadovoljavaju najrazličitije potrebe za pranjem i odmašćivanjem proizvoda bilo kojeg oblika i veličine.

Priprema površina predstavlja ključni korak u industrijskim procesima plastifikacije, tekućeg lakiranja, anodizacije i drugih završnih obrada. Kvalitetna priprema osigurava čistu, aktivnu i ujednačenu površinu, što je preduvjet za dobro prianjanje premaza i dugotrajnu zaštitu materijala.

Ova kategorija obuhvaća proizvode i rješenja za mehaničku i kemijsku pripremu metalnih površina, uključujući odmašćivanje, fosfatiranje, dezoksidaciju, ispiranje i druge postupke obrade. Primjenjuje se u metaloprerađivačkoj industriji, industrijskim lakirnicama i serijskoj proizvodnji, gdje su stabilnost procesa i ponovljivost rezultata od presudne važnosti.

Pravilno provedena priprema površina smanjuje rizik od grešaka u završnoj obradi, poboljšava otpornost premaza i osigurava visoku kvalitetu gotovih proizvoda.

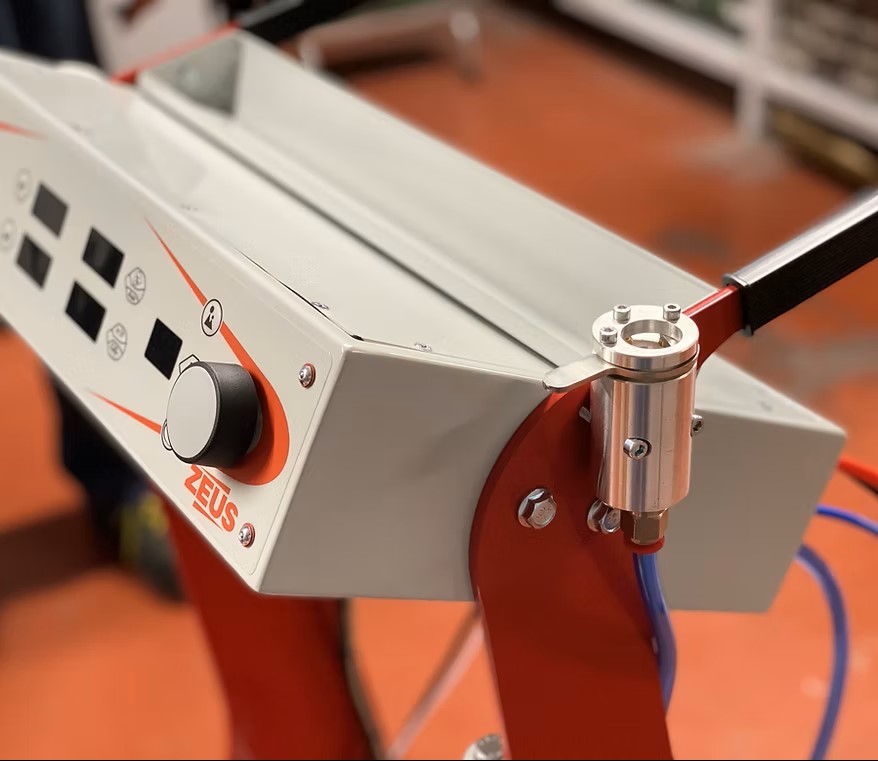

Elektrostatske radne jedinice za nanošenje boje u prahu od ZEUS electrostatik systems, koji je leader na tržištu elektrostatskih uređaja.

Oprema za nanošenje boje u prahu namijenjena je profesionalnoj primjeni u industrijskim procesima praškastog lakiranja, gdje su preciznost, stabilnost elektrostatike i ujednačena debljina premaza ključni za kvalitetu završne obrade. Omogućuje učinkovito i kontrolirano nanošenje praha uz visoku iskoristivost materijala.

Ova kategorija obuhvaća pištolje za nanošenje boje u prahu, upravljačke jedinice, kablove, mlaznice i prateću opremu potrebnu za stabilan i ponovljiv proces lakiranja. Primjenjuje se u industrijskim lakirnicama, serijskoj proizvodnji i metaloprerađivačkoj industriji, gdje su pouzdanost i produktivnost od presudne važnosti.

Pravilnim odabirom opreme za nanošenje boje u prahu postiže se bolja kontrola procesa, smanjenje gubitaka praha i dosljedna kvaliteta završnog premaza.

Centri za prah predstavljaju ključni dio modernih sustava za plastifikaciju i praškasto lakiranje. Ova oprema omogućuje centralizirano upravljanje, distribuciju, povrat i filtraciju boje u prahu, čime se postiže stabilan proces, smanjeni gubici materijala i visoka ponovljivost kvalitete.

U industrijskim pogonima centri za prah povezuju kabine za nanošenje boje, automatske i ručne pištolje, ciklone, filtre i sustave za povrat praha u jedinstvenu cjelinu. Time se osigurava čistoća boje, brza promjena nijansi, kontrolirana potrošnja i optimalna radna ergonomija.

Rješenja iz ove kategorije obuhvaćaju sustave za upravljanje prahom, distribuciju boje, prosijavanje, recikliranje i povrat neiskorištenog praha, a prilagođena su kako manjim lakirnicama, tako i potpuno automatiziranim industrijskim linijama.

Centri za prah značajno doprinose smanjenju operativnih troškova, povećanju produktivnosti te održavanju konstantne kvalitete završne obrade u profesionalnoj plastifikaciji.

Upravljački sustavi i Industrija 4.0 obuhvaćaju napredna rješenja za digitalno upravljanje, nadzor i optimizaciju procesa plastifikacije i praškastog lakiranja. Ova kategorija uključuje generatore visokog napona, upravljačke module, PLC rješenja, rack ormare te sustave za integraciju robotike i automatiziranih linija.

Sustavi omogućuju preciznu kontrolu elektrostatike, protoka zraka i praha, praćenje potrošnje, dijagnostiku u stvarnom vremenu te povezivanje s nadređenim proizvodnim sustavima (MES/ERP). Integracijom Industry 4.0 tehnologija osiguravaju se ponovljivost procesa, veća produktivnost i smanjenje operativnih troškova.

Rješenja iz ove kategorije namijenjena su profesionalnim industrijskim pogonima koji zahtijevaju pouzdan rad, digitalni nadzor, daljinsku podršku i jednostavnu nadogradnju sustava.

Reciprokatori, često u praksi nazivani roboti za nanošenje boje u prahu, predstavljaju ključni dio automatiziranih sustava plastifikacije. Ova kategorija obuhvaća sustave za kontrolirano i ponovljivo gibanje pištolja za praškasto lakiranje, s ciljem postizanja ujednačenog premaza, visoke produktivnosti i stabilne kvalitete završne obrade.

U ponudi se nalaze reciprokatori i oscilatori za vertikalno i horizontalno kretanje, motorizirane baze, kao i pojedinačni 2D sustavi očitavanja za upravljanje raspršivanjem prema prisutnosti i poziciji komada. Sustavi su namijenjeni industrijskim linijama za plastifikaciju, kabinama za automatsko lakiranje te integraciji s upravljačkim modulima i industrijom 4.0.

Reciprokatori omogućuju preciznu kontrolu brzine, hoda i ponovljivosti kretanja, smanjuju potrošnju praha, povećavaju učinkovitost prijenosa boje i eliminiraju varijacije tipične za ručno lakiranje. Idealno rješenje za serijsku proizvodnju, visoke zahtjeve kvalitete i automatizirane procese.

Kabine i usisni zidovi predstavljaju temelj svakog sustava za plastifikaciju i nanošenje boje u prahu – bilo da se radi o kompletnoj industrijskoj liniji ili o individualnim, modularnim rješenjima prilagođenima potrebama korisnika.

Tehnoprah nudi fleksibilan pristup: kupac može naručiti kompletnu kabinu za plastifikaciju, ali i isključivo usisni filtracijski zid kao samostalnu komponentu, dok ostatak konstrukcije (sendvič paneli, rasvjeta, čelična nosiva konstrukcija, podovi) može realizirati u vlastitoj izvedbi. Takav model suradnje već je višestruko uspješno primijenjen u praksi.

Usisni zidovi kao samostalna komponenta

Usisni zid (filtracijski zid) ključan je element za:

- pravilno usisavanje i filtraciju viška boje u prahu

- održavanje čistog radnog okruženja

- stabilnu kvalitetu završne obrade

- zaštitu operatera i opreme

Zahvaljujući modularnom dizajnu, usisni zidovi mogu se:

- integrirati u postojeće kabine

- ugraditi u kabine izrađene u vlastitoj režiji

- kombinirati s opremom različitih proizvođača

Kabine za ručni i automatski rad

U ponudi su rješenja za:

- ručne kabine za plastifikaciju

- automatske kabine s usisnim zidovima

- PVC kabine za automatizirani rad

- industrijske kabine prilagođene postojećim linijama

Iako Tehnoprah snažno stoji iza sustava ZEUS, filozofija je jasna:

ako kupac želi koristiti opremu drugog proizvođača, ili kombinirati različite sustave – to je u potpunosti moguće. Sustavi su projektirani otvoreno i kompatibilno.

Fleksibilnost kao prednost

Ovakav pristup omogućuje:

- nižu početnu investiciju

- postupnu nadogradnju sustava

- prilagodbu postojećim pogonima

- brzu realizaciju projekata bez kompromisa na kvaliteti

Kabine i usisni zidovi koje isporučuje Tehnoprah osmišljeni su kao funkcionalna osnova na kojoj kupac može graditi vlastiti sustav plastifikacije – danas, sutra ili u fazama.

Industrijska rješenja za plastifikaciju

Peći za polimerizaciju ključna su komponenta svakog pogona za plastifikaciju jer izravno utječu na kvalitetu, trajnost i ponovljivost završnog premaza. Pravilno projektirana peć osigurava ujednačeno zagrijavanje, stabilne temperaturne uvjete i kontrolirani proces umrežavanja boje u prahu.

Vrste peći za polimerizaciju

Ovisno o tehnologiji, energentu i načinu rada, peći za polimerizaciju mogu se izvesti u više varijanti:

- peći s direktnim zagrijavanjem zraka

- peći s indirektnom izmjenom topline (komora za izgaranje / izmjenjivač topline)

- električne peći – pogodne za „green“ i energetski održive sustave

- protočne peći za kontinuiranu proizvodnju

Energenti i temperaturni raspon

Peći se mogu projektirati za rad na različite izvore energije, ovisno o dostupnosti i zahtjevima pogona:

- električna energija (idealno u kombinaciji sa solarnim sustavima)

- prirodni plin (metan)

- UNP

- dizel ili lož ulje

Radne temperature prilagođene su procesu polimerizacije boja u prahu, ali i procesima sušenja tekućih premaza i predobrade.

Konstrukcija i kvaliteta izrade

Peći za polimerizaciju izrađuju se od visokokvalitetnih industrijskih materijala s toplinskom izolacijom prilagođenom dugotrajnom radu. Konstrukcija je projektirana za:

- ravnomjernu distribuciju topline

- minimalne toplinske gubitke

- dug vijek trajanja u industrijskim uvjetima

- jednostavno održavanje i servisiranje

Primjena u industriji

Peći za polimerizaciju koriste se u pogonima za plastifikaciju aluminija, čelika i drugih metala, u proizvodnji felgi, metalnih konstrukcija, profila, kućišta i industrijskih komponenti gdje je potrebna visoka kvaliteta završne obrade.

Industrijska rješenja po mjeri

Pogoni za plastifikaciju predstavljaju cjelovita industrijska rješenja za nanošenje boje u prahu, prilagođena različitim proizvodnim zahtjevima, kapacitetima i vrstama proizvoda. Tehnoprah projektira i isporučuje kako kompaktne, tako i kompletne sustave plastifikacije – od jednostavnih linija bez predobrade do složenih industrijskih pogona.

Vrste pogona za plastifikaciju

Ovisno o potrebama korisnika, pogoni za plastifikaciju mogu biti izvedeni u više konfiguracija:

- mini pogoni za plastifikaciju – kompaktna rješenja za manje serije i ograničen prostor

- pogoni za plastifikaciju felgi – optimizirani za obradu aluminijskih i čeličnih felgi

- kompletni ručni pogoni – s kabinama za pranje, nanošenje boje i pećima za polimerizaciju

- protočni pogoni – prilagođeni težini, dimenzijama i protoku dijelova

Modularni pristup i individualna rješenja

Svaki pogon može biti isporučen kao kompletan sustav ili kao skup ključnih komponenti. Tehnoprah omogućuje isporuku kritičnih dijelova poput:

- usisnih zidova i kabina za nanošenje boje u prahu

- peći za polimerizaciju i sušenje

- transportnih sustava i nosača za vješanje dijelova

- upravljačkih i sigurnosnih sustava

Kupci imaju mogućnost izgradnje dijela konstrukcije u vlastitoj režiji, uz tehničku podršku i savjetovanje, čime se optimizira investicija bez kompromisa na kvaliteti procesa.

Primjena i industrije

Pogoni za plastifikaciju koriste se u obradi felgi, metalnih konstrukcija, industrijskih dijelova, profila, kućišta i drugih proizvoda gdje su potrebni trajnost, ponovljivost i visoka kvaliteta završne obrade.

REAL WOOD oprema namijenjena je industrijskim procesima praškastog lakiranja s efektom drveta, gdje je potrebna precizna kontrola procesa i visoka razina ponovljivosti završne obrade. Ova oprema omogućuje postizanje realističnog izgleda drveta uz tehničku pouzdanost i trajnost industrijske plastifikacije.

Primjenjuje se u proizvodnim pogonima i lakirnicama koje se bave dekorativnim i arhitektonskim elementima, aluminijskim profilima, ogradama, fasadnim sustavima i dizajnerskim proizvodima. REAL WOOD oprema obuhvaća sustave i dodatke prilagođene posebnim zahtjevima procesa transfera i obrade boja s efektom drveta.

Pravilnim odabirom REAL WOOD opreme osigurava se stabilan proces, ujednačen vizualni rezultat i visoka kvaliteta završne obrade koja kombinira estetiku prirodnog drveta s otpornošću praškastog premaza.